拓扑优化是一种在给定材料体积和约束条件下寻求最佳结构布局的方法。在机械设计中,拓扑优化可以帮助工程师优化零部件的结构,提高其性能和可靠性。

应用拓扑优化进行设计改进的过程通常包括以下步骤:

1. 定义设计问题:明确设计目标和约束条件,例如最大承载能力、最小重量、最小变形等。

2. 建立数学模型:根据设计问题建立数学模型,通常是有限元模型。

3. 执行优化:使用优化算法,在给定的材料体积和约束条件下,寻求最佳的结构布局。

4. 结果分析:对优化结果进行分析,评估其是否满足设计要求,并确定需要改进的区域。

5. 设计改进:根据分析结果,对设计进行改进,例如增加支撑、修改形状等。

通过执行上述步骤,工程师可以不断优化设计,提高零部件的性能和可靠性。

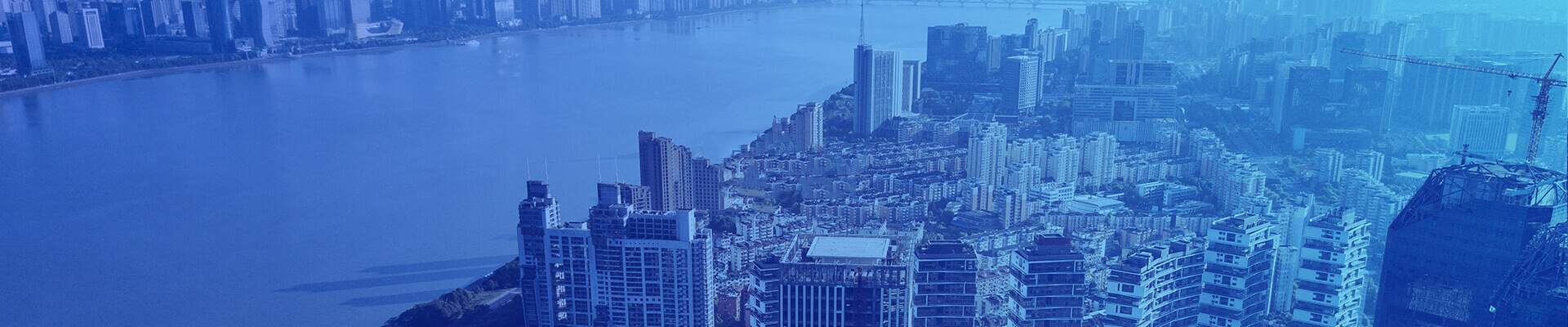

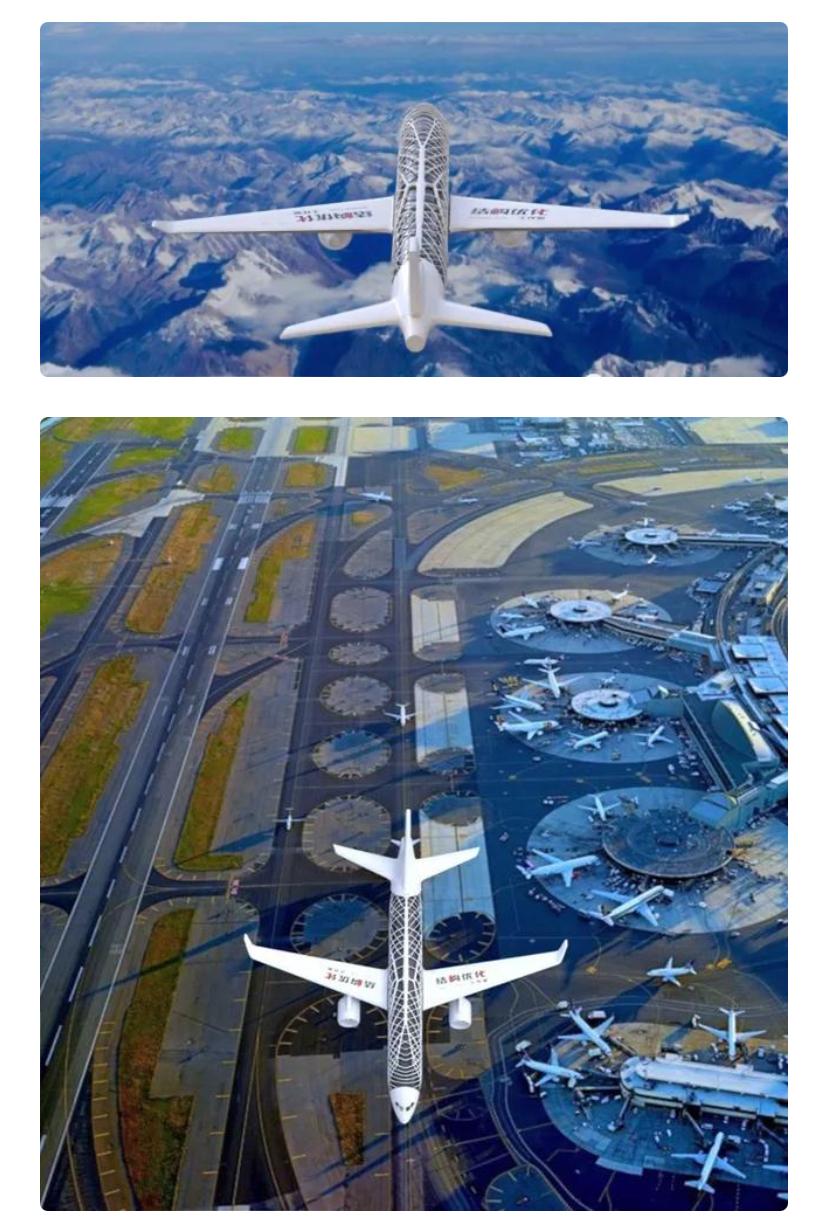

在航天航空领域,拓扑优化技术可应用于飞机结构件的优化设计。下面列举飞机控制面板的开放性设计案例用于说明拓扑优化在增材制造设计中的分析应用:

● 设计对象及要求:飞机控制面板原设计方案中,结构蒙皮上侧为不可设计域,以保持结构外形完整性;结构接头为不可设计域,以确保装配要求。结构其余部位为可设计区域。从左至右依次在接头孔内表面施加约束,接头1约束X、Y方向位移,接头2约束X、Y、Z方向位移,接头3约束X、Z方向位移,接头4约束X、Z方向位移,接头5约束X、Z方向位移,接头6约束X方向位移。结构在蒙皮上侧施加20000Pa的均布载荷,方向垂直于表面向下。

● 材料:材料为铝合金,材料属性见表1。

● 拓扑优化设计:拓扑优化基于已知的设计空间和工况条件以及设计约束,确定刚度最大、质量最小的设计方案。它通过计算材料内的最佳传力路径,最终获得具有最佳材料分布的优化结果。在概念设计阶段,拓扑优化可以打破设计工程师的思维局限,提高工作效率。首先对原结构进行拓扑优化,按照设计要求中的载荷进行加载,基于局部坐标系定义各个连接部位的约束。考虑到轻量化设计因素,选择铝合金材料。目标函数取刚度最大,即应变能最小。约束条件为体积分数小于10%,工艺约束考虑拔模Z向。

通过拓扑优化设计,可以获得轻量化的结构构型,再结合结构有限元分析实现轻量化设计。这种方法在飞机关键零部件的研制过程中已经发挥了重要的作用。

拓扑优化的优点包括:

1. 减重设计:通过优化材料分布,在满足性能要求的前提下降低结构重量,提高轻量化水平。

2. 提高结构性能:优化结构的传力路径和刚度分布,提升结构的承载能力、刚度和疲劳寿命等性能。

3. 创新设计:打破传统设计限制,发掘新的结构形式和构型,为设计创新提供可能性。

4. 降低成本:通过优化结构,减少材料使用,降低制造成本。

5. 缩短设计周期:拓扑优化可快速提供可行的设计方案,减少反复试验和修改的时间,加快产品研发进程。

6. 可制造性考虑:在优化过程中可以考虑制造工艺的限制,使设计更易于制造和加工。

总之,拓扑优化可以帮助设计师在满足各种约束条件的前提下,获得更优的结构设计方案,提高产品的性能和竞争力。不过,在实际应用中,需要结合工程实际情况和经验进行综合分析和验证。